从实验室到生产线:大理石平台的硬核实力

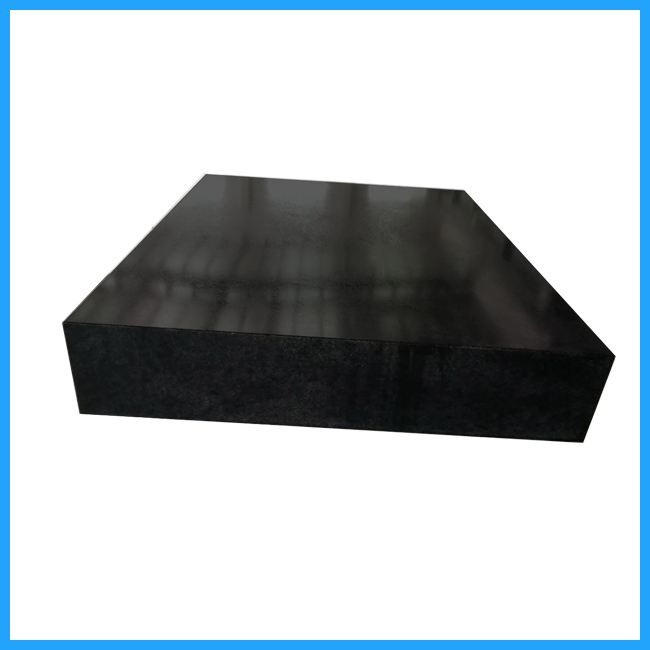

当航空发动机叶片的加工误差被严格控制在微米级,当微型电子元件的组装精度需要达到纳米级,一块看似普通的大理石平台,正默默支撑着这些“高精尖”场景。作为机械加工领域的“隐形冠军”,大理石平台凭借天然石材亿万年形成的均匀结构,实现了热膨胀系数趋近于零、表面粗糙度低至.1μm的极致性能。在航空航天零部件制造中,它作为临时放置和初步调校平台,确保了大型发动机缸体、机床床身等部件的加工稳定性;在手表机芯组装环节,其平整光滑的表面为微小零件提供了近乎完美的操作基准。

热点事件背后的技术真相:为何大理石能扛住“意外冲击”?

2024年福州小女孩踩断大理石茶几的事件曾引发热议,但工业级大理石平台的强度远超日常家具。以“济南青”石料制成的大理石平台,抗压强度达229-375公斤/平方厘米,硬度达莫氏6-7级,相当于普通钢材的2-3倍。其关键优势在于“亿万年天然时效”——石材在地下经历高压形成,内应力完全消失,即使长期承受重负荷,也能保持平面度公差在.2mm以内。而家具用大理石因厚度、龙骨架设计等因素,承重能力通常仅5公斤左右,这正是专业平台与装饰材料的本质区别。

机械加工的“定海神针”:三大场景见证精度革命

- 精密测量基准:在三坐标测量仪等设备中,大理石平台作为零级基准面,其平面度误差不超过.1mm,确保了航空零件、半导体晶圆的检测精度。

- 高稳定性工装:某企业通过大理石平台搭建发动机叶片加工工装,使产品合格率从82%提升至98%,年节省返工成本超千万元。

- 极端环境适配:在-2℃至6℃的温差车间,大理石平台的线胀系数仅为铸铁的1/5,避免了金属平台因热胀冷缩导致的加工偏差。

从“幕后”到“台前”:技术营销如何讲好“石头故事”?

面对工业客户,大理石平台厂商正通过“技术可视化”打破认知壁垒:

- 实验室直播:展示平台在激光干涉仪下的平面度检测过程,用数据对比铸铁平台的形变曲线;

- 行业案例库:联合航空航天企业发布《高精度加工白皮书》,揭示平台对产品良率的直接影响;

- 定制化服务:根据客户需求提供不同等级的平台(级用于半导体,1级用于普通机械加工),并配套电子水平仪调平教程。

0755-2330 1799 手机 187 1905 5298

0755-2330 1799 手机 187 1905 5298