从天然石材到精密基座:一场跨越千年的技术进化

大理石作为建筑与雕塑的宠儿,其精密加工的历史可追溯至古埃及。但真正将大理石推向工业舞台的,是2世纪精密制造的崛起。当铸铁平台因热胀冷缩无法满足微米级精度时,天然大理石凭借极低的线膨胀系数(仅4.61×1⁻⁶/℃)和均匀的组织结构,成为精密测量与实验设备的理想基座。中国山东的“济南青”石材,更以硬度达莫氏6-7级、抗压强度超375公斤/平方厘米的物理特性,奠定了国产大理石平台的技术根基。

精密时代的“石材革命”:性能碾压传统材料

现代大理石精密平台的核心优势,在于其“三抗一稳”特性:

- 抗变形:经亿万年天然时效,内应力完全消失,平面度误差可控制在.8μm以内;

- 抗腐蚀:耐酸碱侵蚀,寿命超传统铸铁3倍以上;

- 抗磁干扰:非金属材质特性,使其成为半导体、光学实验的标配;

- 稳精度:工作面受碰撞后仅产生凹坑,不产生毛刺,测量数据可靠性提升5%。

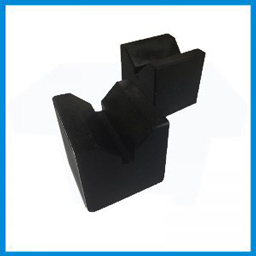

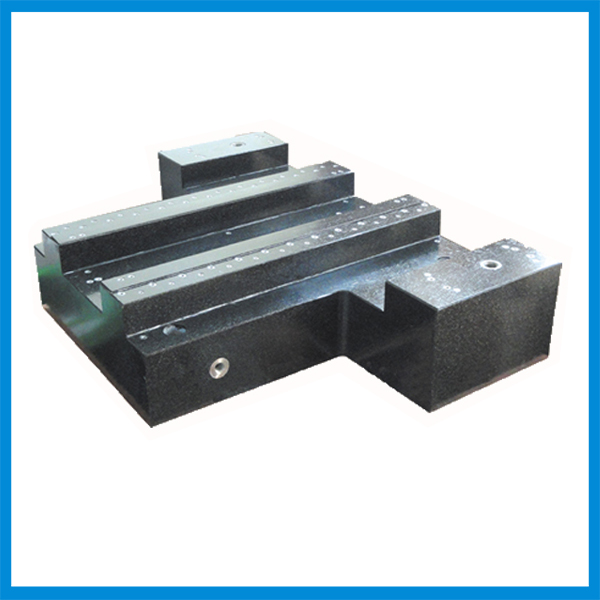

场景颠覆:从实验室到产业前沿

在半导体制造领域,中研赢创的精密大理石三轴龙门平台,以1565×142×74mm的大理石基座,将重复定位精度锁定在.8μm,支撑晶圆加工、光刻机定位等微米级工序。而在科研端,北京仪器有限公司的阻尼隔振平台,通过6-12Hz固有频率设计,为高精度显微镜、主动隔振系统提供“零振动”环境。更值得关注的是,大理石平台正突破传统边界——PCB钻孔机、雕铣机等设备通过花岗岩构件替代金属部件,使设备稳定性提升4%,故障率下降65%。

未来已来:石材的“智能”新生

随着自动化技术融合,大理石平台正从“静态基座”进化为“动态智能体”。可编程逻辑控制器(PLC)与高精度伺服电机的结合,让大理石模块实现自动拼接与轨迹校准;而传感器网络的嵌入,更使平台具备实时监测与自我修正能力。

0755-2330 1799 手机 187 1905 5298

0755-2330 1799 手机 187 1905 5298