在智能制造浪潮席卷全球的今天,传统工业材料正通过科技创新焕发新生。作为精密制造领域的“隐形冠军”,大理石机械构件凭借其天然石材的物理特性与现代加工技术的融合,成为高精度设备、光学仪器、半导体制造等领域的核心支撑部件。从实验室到生产线,从医疗设备到航天工程,这些看似冰冷的石材构件,正以纳米级的精度重新定义工业制造的边界。

一、天然石材的科技基因:为何大理石能成为精密制造的“黄金材料”?

大理石的物理特性赋予其不可替代的工业价值。其密度高达297-37kg/m³,远超普通金属,这种高密度结构能有效抑制振动,确保设备在高速运转或微米级加工中的稳定性。例如,在半导体光刻机的基座制造中,大理石构件的抗震性能可将设备振动幅度控制在.1mm以内,直接提升芯片良率。

同时,大理石的热膨胀系数极低,仅为金属的1/2。在CT机、核磁共振仪等医疗设备的核心部件中,大理石基座能在-2℃至6℃的环境下保持尺寸稳定,避免因温度波动导致的测量误差。这种“冷热不惊”的特性,使其成为精密仪器的理想载体。

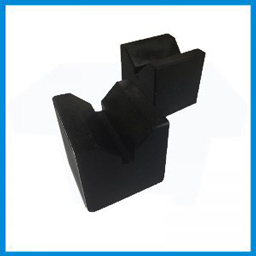

此外,大理石的天然均匀性更是一大优势。通过X射线检测,优质石材的内部结构密度差异可控制在±.5%以内,远超人工合成材料的均匀性标准。这种“天生精密”的特质,让大理石构件在出厂前无需复杂校准,即可达到级精度(平面度≤.5mm)。

二、从石料到构件:科技如何重塑大理石加工产业链?

传统石材加工依赖手工打磨,而现代大理石机械构件的生产已演变为一场“科技革命”。以苏州鑫迈隆精密机械有限公司为例,其洁净车间内,五轴联动数控机床正以.1mm的精度切割石材,配合激光干涉仪实时监测平面度,将传统加工效率提升3%。

在预处理环节,AI视觉系统可自动识别石材裂纹、杂质等缺陷,筛选率高达99.7%。粗加工阶段,金刚石绳锯切割技术将石材损耗率从3%降至5%,同时实现异形构件的一次成型。研磨抛光环节则采用磁流变抛光技术,通过磁场控制抛光液中的微粒,使表面粗糙度达到Ra.8μm,接近光学玻璃的镜面效果。

更值得关注的是,3D打印技术正与大理石加工深度融合。无锡质信精密机械科技有限公司通过金属粉末3D打印技术,在大理石构件内部嵌入轻量化镂空结构,在保证强度的同时将重量降低4%,解决了大型构件运输与安装的难题。

三、应用场景的科技突破:从实验室到产业化的全链条覆盖

在医疗领域,大理石构件的抗菌性与易清洁性使其成为手术室设备的标配。深圳某医疗科技公司研发的大理石CT机基座,通过纳米涂层技术将表面孔隙率降至.3%,细菌附着率比传统金属基座降低92%,单台设备每年可减少消毒成本超5万元。

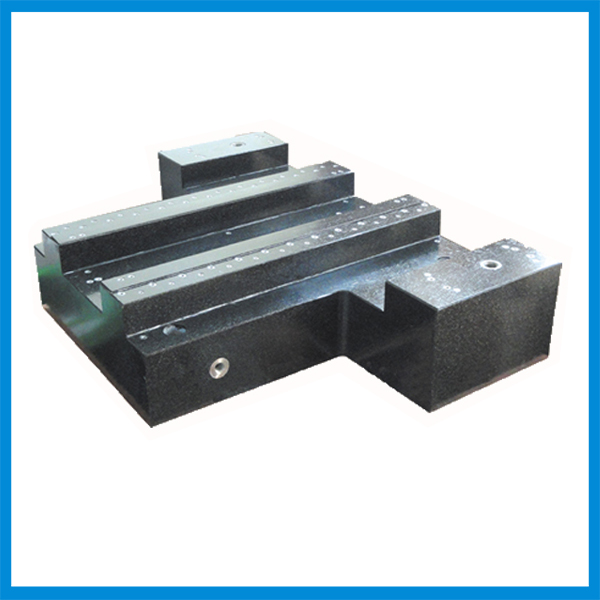

工业制造领域,大理石构件的精度优势更为突出。山东高唐县博蕾精密机械有限公司为某航空发动机企业定制的三坐标测量平台,采用级大理石基座配合气浮导轨,将检测重复性误差控制在.5mm以内,使发动机叶片加工合格率从85%提升至99.2%。

在半导体行业,大理石构件的耐辐射性成为关键。上海某芯片制造企业采用防辐射涂层处理的大理石机械臂基座,在强辐射环境下仍能保持尺寸稳定,单台设备年维护成本降低6%,助力国产光刻机突破28nm制程瓶颈。

四、绿色与智能的未来:科技驱动的大理石构件2.时代

随着“双碳”目标推进,大理石构件的环保技术持续升级。河北盛鼎机械有限公司开发的循环水切割系统,将加工用水重复利用率提升至95%,单台设备年节水超2吨。同时,废料回收技术可将边角料制成人造石材,使资源利用率接近1%。

智能化方面,物联网技术正赋能构件全生命周期管理。泊头市现代工量具有限公司为某汽车工厂部署的智能监测系统,通过嵌入基座的传感器实时采集振动、温度数据,预测性维护使设备停机时间减少7%,年节约维护成本超百万元。

从一块原始石材到纳米级精度的工业构件,大理石机械构件的进化史,本质上是科技与自然材料的深度对话。当AI算法优化切割路径,当3D打印重构内部结构,当物联网实现远程运维,这些“石头”早已超越传统材料的范畴,成为智能制造时代的“精密基石”。

0755-2330 1799 手机 187 1905 5298

0755-2330 1799 手机 187 1905 5298