精密制造的“刚需”痛点:传统材料已触天花板

在航空航天、半导体加工、医疗设备等高端领域,机床振动误差、热变形、加工精度不足等问题,正成为制约产业升级的核心瓶颈。传统铸铁材料因热传导率高、吸振性差、加工周期长等缺陷,已难以满足超精密加工需求。而矿物铸件(树脂混凝土)的崛起,正以颠覆性优势改写行业规则。

矿物铸件:材料科学的“六边形战士”

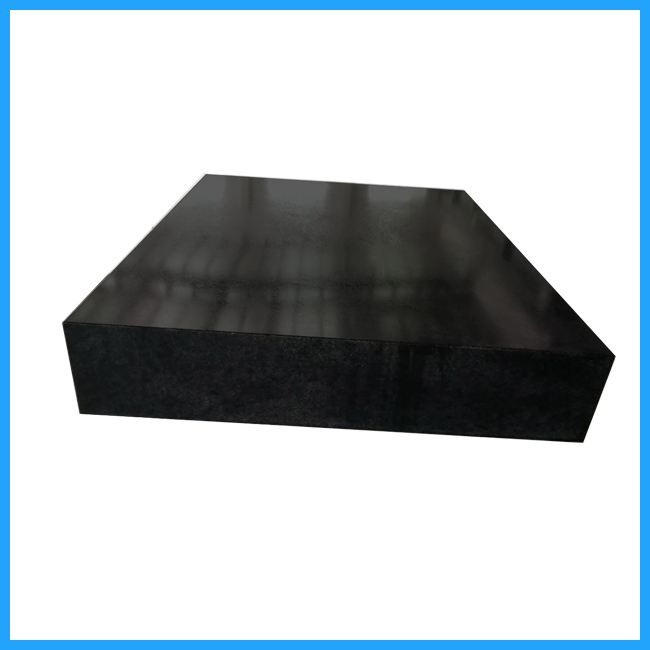

作为以环氧树脂为胶凝剂、矿物颗粒为骨料的复合材料,矿物铸件通过常温浇铸工艺实现“一次成型”,其性能全面超越传统材料:

- 振动阻尼:吸振性能是铸铁的6-1倍,可消除高速切削产生的微振动,使加工表面粗糙度降低3%以上;

- 热稳定性:热传导率仅为铸铁的1/2,在±5℃温度波动下,尺寸稳定性误差控制在.2mm以内;

- 整合能力:可直埋液压管道、传感器、冷却系统等部件,减少8%的后期装配工序;

- 环保效率:生产能耗降低3%,废弃材料可1%回收用于建筑领域。

全球产业浪潮:从德国“隐形冠军”到中国“国产替代”

矿物铸件技术起源于德国蓝浦集团,瑞士斯图特公司早在1979年便将其应用于RA5磨床床身,开创“人造花岗岩”时代。如今,全球高端机床中6%的精密部件已采用矿物铸件。

中国市场正加速追赶:富瑞华等企业通过德标认证,技术实现规模化生产,产品精度达.1mm/m,成本较进口降低4%。2025年,国内矿物铸件市场规模预计突破5亿元,在3C电子、新能源装备等领域渗透率超3%。

未来战场:轻量化与智能化的双重突破

随着工业4.推进,矿物铸件正向两个方向进化:

- 材料创新:通过纳米填料、碳纤维增强技术,抗弯强度提升至12MPa,接近高强度钢水平;

- 功能集成:嵌入压力传感器、温度监测模块,实现结构件与物联网的深度融合。

0755-2330 1799 手机 187 1905 5298

0755-2330 1799 手机 187 1905 5298