从实验室到生产线:一场材料科学的静默革命

当传统铸铁床身在数控机床的振动中逐渐失准,当精密加工对热变形的容忍度逼近极限,一种源自德国、崛起于中国的“人造花岗岩”正悄然改写工业制造的底层逻辑——它就是矿物铸件。

配方革命:分子级精密的“化学炼金术”

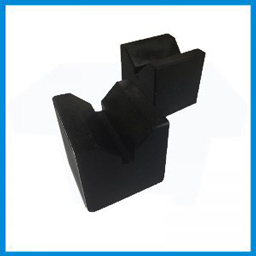

矿物铸件的核心配方堪称工业界的“分子料理”:以改性环氧树脂为“粘合剂”,将玄武岩、石英砂等矿物骨料按科学级配混合,辅以纳米增强纤维与功能性填料。这种非金属复合材料的密度仅为铸铁的三分之一,却能通过环氧体系的放热反应实现常温固化,彻底颠覆了金属铸造“高温熔铸”的传统路径。

制造黑科技:24小时造出“完美床身”

传统铸铁件需经历熔炼、浇铸、退火等12道工序,耗时数月;而矿物铸件采用数控连续搅拌机,将原料混合精度控制在±.5%以内,通过机械振动消除气泡后,仅需8小时常温固化即可脱模。更惊人的是,其热收缩率小于.2%,意味着床身几何精度可直接达到±.2mm,省去传统工艺中9%的机加工环节。

性能碾压:让机床“静若处子,动若脱兔”

- 吸振王者:阻尼特性是铸铁的1倍,高速加工时振动幅值降低7%,刀具寿命延长3%;

- 热稳宗师:导热系数仅为铸铁的1/2,在2℃温差环境中,尺寸波动量不足铸铁的1/3;

- 化学盾甲:耐酸碱腐蚀性超越316不锈钢,可直接在床身内嵌冷却液循环系统。

中国智造:从技术引进到全球领跑

2017年,德国蓝浦集团在太仓设立亚太研发中心,将矿物铸件技术引入中国;2017年后,山东纳诺、南通盟鼎等本土企业通过产学研合作,突破了KL8配方等关键技术,实现从原料到设备的全产业链国产化。如今,中国矿物铸件产能占全球4%,产品出口至38个国家,在风电轴承座、医疗CT机架等高端领域实现进口替代。

未来已来:绿色制造的终极答案

每生产1吨矿物铸件,较传统铸铁减少1.6吨CO₂排放,且1%可回收。当全球制造业面临碳中和压力时,这种“冷铸工艺”正成为ESG投资的新宠。从瑞士斯图特磨床到中国光洋五轴加工中心,矿物铸件已证明:工业革命的下一站,属于分子级精准控制的“新石器时代”。

0755-2330 1799 手机 187 1905 5298

0755-2330 1799 手机 187 1905 5298