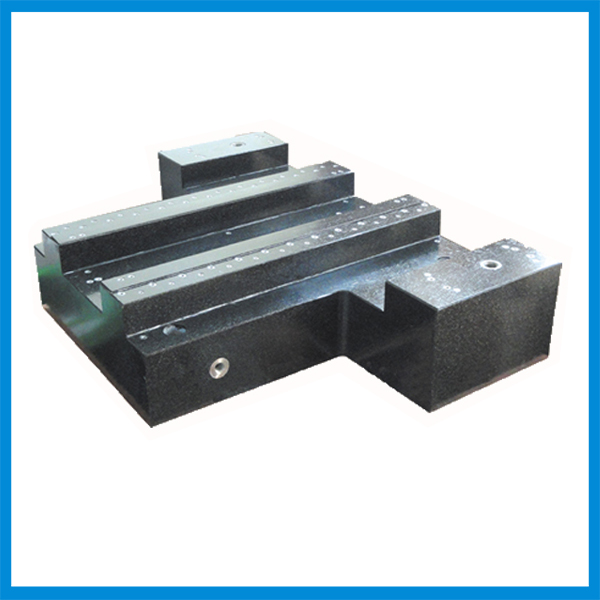

从天然石材到科技复合材料的蜕变

传统机床的“骨骼”——铸铁床身,曾是工业制造的标配。但2世纪7年代,德国工程师发现:用环氧树脂胶凝天然花岗岩碎料,竟能造出比铸铁更轻、更稳、更吸振的新型材料——矿物铸件。这种俗称“人造花岗岩”的材料,以改性环氧树脂为胶黏剂,玄武岩、石英砂为骨料,经科学级配与振动密实工艺,在常温下浇铸成型,彻底颠覆了金属铸造的高能耗模式。

性能碾压:减振、热稳、耐腐蚀三重突破

矿物铸件的“黑科技”属性藏在微观结构中:

- 减振王者:阻尼特性是铸铁的6-1倍,高速加工时振动幅值降低1/3,刀具寿命延长3%,工件表面精度提升一个等级。

- 热稳大师:热传导率仅为铸铁的1/2,温度波动时几何尺寸误差缩小8%,确保精密加工的稳定性。

- 耐腐先锋:环氧树脂基体与花岗岩填料形成致密屏障,酸碱切削液、冷却液无法侵蚀,设备寿命延长一倍。

制造革命:7天交付的“冷铸”奇迹

传统铸铁需高温熔炼、模具冷却、自然时效,周期长达数月;而矿物铸件采用“冷铸”工艺:

- 原料级配:花岗岩碎料、环氧树脂、固化剂按91:7:2比例混合,纳米颗粒增强强度。

- 一体浇铸:线管、液压槽、导轨安装面直接预埋,省去9%的机加工工序。

- 常温固化:8小时脱模,24小时保温后即可精加工,交货周期压缩至7-1天。

全球应用:从机床到星辰大海

- 机床领域:德国DMG、瑞士Studer等品牌已用矿物铸件替代铸铁床身,加工中心动态刚度提升4%。

- 医疗设备:CT扫描仪基座采用矿物铸件,隔离机械振动,成像清晰度提高25%。

- 航空航天:火箭发动机测试台架使用矿物铸件,承受-196℃液氮与3℃高温交替冲击。

环保红利:每吨减排1.6吨CO₂

矿物铸件制造能耗仅为铸铁的5%,且材料可1%回收。以年产1万吨计算,相当于种植88万棵树的环境效益。

0755-2330 1799 手机 187 1905 5298

0755-2330 1799 手机 187 1905 5298