历史溯源:矿物铸件的工业基因

矿物铸件(以铸铁为代表)的诞生,源于18世纪工业革命对高刚性、高稳定性材料的迫切需求。早期铸铁平台凭借其优异的减震性、耐磨性和热稳定性,迅速成为机床安装、力学实验的核心基准。在蒸汽机时代,铸铁平台支撑着精密零件的加工与检测,为工业标准化奠定了物理基础。

测量工具进化:从手工到智能的跨越

- 机械时代:游标卡尺、9°角尺等工具是铸件检测的主力。工人通过实测比对工艺图纸,确保木模、芯盒的尺寸精度,误差控制在毫米级。

- 光电革命:直读光谱仪、激光诱导击穿光谱(LIBS)技术的引入,实现了合金成分的秒级检测。例如,LIBS技术通过激光聚焦分析熔体元素,无需制样即可同步检测碳、硅等成分,效率较传统方法提升数十倍。

- 无损检测:超声波探伤仪、磁粉探伤仪成为铸件内部缺陷的“透视眼”。在风电齿轮箱组装中,超声波探伤可精准定位毫米级气孔,保障设备运行安全。

检测工具升级:精度与效率的双重突破

- 表面粗糙度仪:采用电感位移传感器,通过触针扫描铸件表面,实时输出Ra、Rz参数。在光学镜片加工中,.1μm级的表面精度检测,直接决定了镜头的成像质量。

- 三坐标测量仪:以微米级精度构建铸件三维模型,分析形位公差。在汽车发动机缸体检测中,该设备可确保孔径误差≤.5mm,避免装配异响。

- 铸件质量检测仪:基于声速原理的无损检测设备,每小时可检测7件铸件,通过声速值对比快速判定材料性能,效率远超传统显微镜切割法。

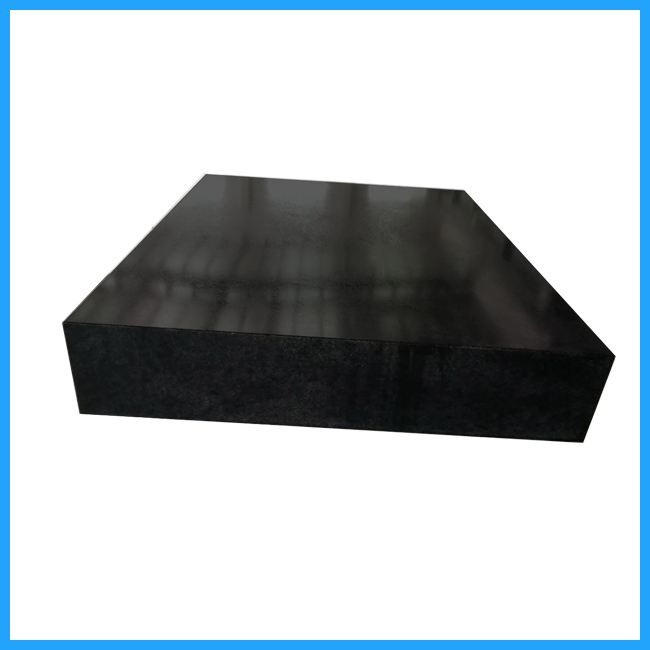

校验平台:精密制造的“基准母体”

矿物铸件校验平台(HT2-3材质)是工业测量的终极基准。其通过双重时效处理消除内应力,工作面平面度误差≤.2mm/m(级),表面硬度达HB17-24,可承载5吨设备而不变形。在半导体制造中,级平台搭配激光干涉仪,为光刻机零件提供纳米级定位基准;在航空航天领域,拼接式平台支持大型构件的组装调试,确保同轴度误差≤.1mm。

未来趋势:矿物铸件与智能检测的融合

随着智能制造的推进,矿物铸件正从“被动支撑”转向“主动感知”。例如,集成传感器的智能校验平台可实时监测振动、温度数据,与机器人协同完成自动装夹与精度补偿。在微纳加工领域,矿物铸件与超精加工技术的结合,正在推动工业测量进入皮米级时代。

0755-2330 1799 手机 187 1905 5298

0755-2330 1799 手机 187 1905 5298