战火淬炼的工业革命

1917年,一战硝烟中的德国因生铁短缺,工程师Schlesinger首次用钢筋混凝土制造车床床身,开启了矿物铸件替代金属材料的先河。这一“应急方案”却在7年代迎来质变——某公司将人造花岗岩床身应用于RA5磨床,攻克了传统混凝土强度低、尺寸稳定性差的难题,其阻尼性能达灰铸铁的6倍以上,热稳定性更是提升3倍。这场材料革命,让机床动态精度从“毫米级”跃升至“微米级”。

精密制造的“隐形冠军”

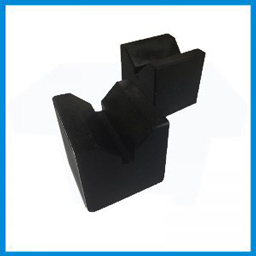

矿物铸件以改性环氧树脂为基体,混合花岗岩、石英砂等矿物颗粒,通过科学级配与常温浇铸工艺成型。其核心优势在于“三低一高”:

- 低振动:阻尼比灰铸铁高6倍,机床振动幅值降低5%;

- 低热敏:热传导率仅为灰铸铁的1/2,温度波动反应振幅仅1/3;

- 低收缩:线性收缩率低于.1%,成型精度达±.2mm/m;

- 高集成:可嵌入地脚锚栓、液压管道等部件,减少装配误差。

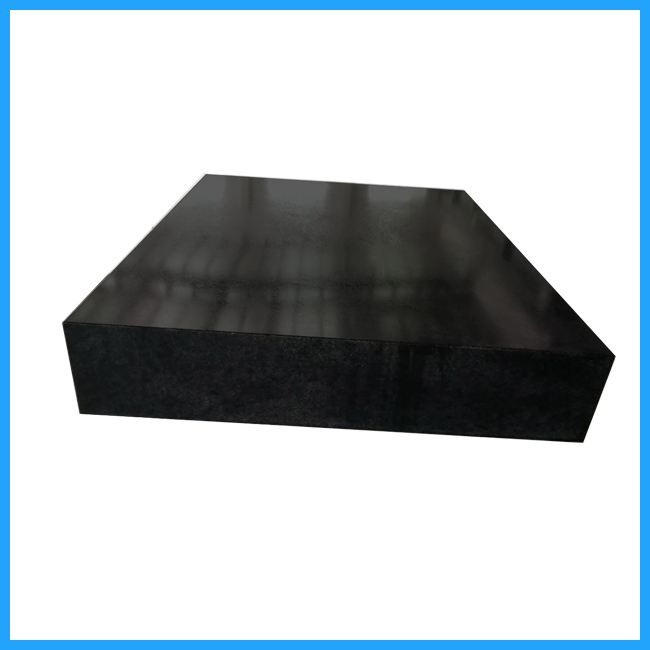

这些特性使其成为精密校验平台的理想材料,广泛应用于超精加工机床、光学检测设备等对动态性能要求严苛的场景。

校验平台的“绿色革命”

当前,矿物铸件校验平台正以每年4.6%的复合增长率扩张市场。亚太地区占据全球42%份额,中国本土企业如纳诺、美克等通过德标认证,批量生产级、1级高精度平台。某车企采用2×3mm矿物铸件平台,配合三坐标测量仪检测发动机缸体孔径误差,将装配间隙精度控制在±.5mm以内,解决了发动机异响难题。

从战时应急到精密制造的“隐形基石”,矿物铸件用百年时间证明:材料的进化,永远是工业革命的核心驱动力。

0755-2330 1799 手机 187 1905 5298

0755-2330 1799 手机 187 1905 5298